Ускоренные коррозионные испытания лакокрасочных покрытий

Извлечения из классической книги

И.Л.Розенфельд, К.А.Жигалова "Ускоренные методы коррозионных испытаний металлов", М., "Металлургия", 1966г.

Основа многих лакокрасочных материалов – высококомолекулярные синтетические соединения. Ввиду недостаточно плотной структуры и содержания гидрофильных групп в большинстве пленкообразующих они обладают способностью поглощать из окружающей среды и пропускать через себя различные жидкие и газообразные вещества.

Диффузия паров и газов через пленку представляется как продвижение мигрирующей частицы, степени ее растворимости в полимере, а также от подвижности цепей полимера и плотности их упаковки. В некоторых случаях сами полимерные пленки могут оказаться переносчиками ионов среды к металлу...

Проникновение влаги в покрытия обусловливается также осмотическими процессами в лакокрасочных пленках, представляющих собой полупроницаемые мембраны.

Поглощение пленкой влаги зависит от осмотического давления воздействующего раствора: при увеличении концентрации раствора, а следовательно, при повышении осмотического давления адсорбция влаги пленкой уменьшается. Поглощение влаги сопровождается увеличением объема пленки; при усиленном притоке влаги может нарушиться адгезия, что приведет в вспучиванию покрытия и его отслаиванию. Чем выше адгезия, тем меньше склонность к вспучиванию...

Защитные свойства покрытий определяются поэтому рядом физико-химических свойств (пассивирующая способность грунта, диффузия электролитов, водонабухаемость, паро- и водопроницаемость, адгезия, внутренние напряжения, механические свойства, старение и т.д.). Весь комплекс свойств покрытий может быть изучен путем раздельного определения физико-химических и механических характеристик покрытия. Однако при ускоренных методах испытаний часто достаточно определить лишь защитную способность пленки при воздействии на нее окружающей среды...

Ускоренные испытания металлов, защищенных лакокрасочными пленками, проводятся при непрерывном и периодическом погружении в различные электролиты в аппаратах, где воспроизводятся атмосферные условия или условия воздействия газовых сред, электролитов и т.д...

Испытания при погружении в электролиты. При испытании защитных свойств покрытий необходимо прежде всего правильно подготовить образцы. Они не должны иметь оголенных мест, углы и края должны быть тщательно защищены, например замазкой, состоящей из 60 ч. канифоли и 30 ч. церезина. Покрытие должно быть одинаковой толщины и наноситься на обе стороны пластины; нанесение различных покрытий на одну пластину не допускается. При испытании в условиях погружения образцы не должны касаться друг друга и какого-либо другого металла. Лучше всего каждый образец испытывать в отдельном сосуде. Для этой цели можно применять стеклянные и керамические ванны с перегородками. Образцы помещают в отдельные ячейки и укрепляют на стеклянных подставках или крючках...

Известно, что свойства лакокрасочных покрытий сильно зависят от воздействия света, поэтому даже при испытаниях в условиях погружения должны соблюдаться одинаковые условия освещенности. Электролитом для такого рода испытаний (в зависимости от условий эксплуатации, для которых предназначается испытуемое покрытие) могут служить растворы хлористого натрия, морская или речная вода и др...

Образцы могут быть различной величины; чаще всего это пластинки размерами 30x50, 50х100, 90х120, 70х150 мм2. Вместо пластинок можно применять металлические стержни диаметром 12-15мм, длиной 70-80мм. Стержни закругляются снизу, чтобы устранить влияние острого края...

Испытания, воспроизводящие атмосферные условия. Испытания лакокрасочных покрытий, предназначенных для эксплуатации в атмосферных условиях, проводят во влажной чистой атмосфере, а также при введении различных коррозионных агентов, содержащихся в атмосфере и ускоряющих коррозионный процесс. В некоторых аппаратах предусматривается возможность создания конденсационной пленки на поверхности окрашенных образцов...

Появление коррозии на окрашенной поверхности свидетельствует о явном разрушении окрашенного металла. Коррозию определяют по проценту поверхности, занятой ею. Для более точного определения на испытываемый образец накладывают сетку и подсчитывают число клеток, в которых наблюдается сетку и подсчитывают число клеток, в которых наблюдается тот или иной вид разрушения. Это количество клеток соответствует проценту разрушения поверхности лакокрасочной пленки...

Количественно коррозионную стойкость окрашенных образцов определяют путем взвешивания пластинок до и после коррозии. Лакокрасочная пленка и продукты коррозии перед взвешиванием обязательно должны быть удалены...

В последнее время для оценки защитных свойств лакокрасочных покрытий начинают применять методы, основанные на определении электросопротивления и емкости и их изменении во времени под воздействием коррозионной среды...

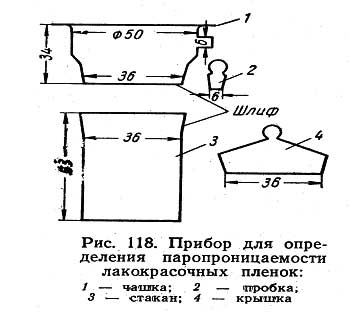

Паропроницаемость лакокрасочных пленок характеризует способность паров воды проникать через пленку. Ее определяют методом, основанным на поглощении водоотнимающими веществами (например, фосфорным ангидридом) паров воды, диффундирующих через пленку (рис. 118). Сосуд составной, состоит из чашки 1, на верхнюю часть которой (диаметром 50мм) воском прикрепляют испытываемую пленку толщиной 40-50мкм, и стакана 3, в котором поддерживаются постоянная влажность (95%) и температура (20°С). Сбоку чашки находится небольшое отверстие, закрываемое пришлифованный пробкой 2; оно служит для уравнивания давления в приборе в момент сборки. Перед опытом и затем каждые 24 ч стакан вынимают из эксикатора, закрывают крышкой 4 и взвешивают на аналитических весах. Паропроницаемость выражается количеством водного пара, прошедшего в сутки через 1см2свободной пленки; расчет ведут по уравнению

D = Ab / 78,5d2 (мг/см2·сутки) (98)

где D - паропроницаемость;

А - средний привес фосфорного ангидрида за одни сутки при испытании в течение 7-8 суток, мг;

b - толщина пленки, мкм;

d - диаметр свободной пленки, см

Адгезионные свойства лакокрасочной пленки в значительной степени определяют ее защитные свойства, причем не столько важно знать, какова адгезия покрытия к металлу вообще, сколько как она изменяется под воздействием коррозионной среды. К сожалению, связь адгезионных свойств с защитными изучена недостаточно и в литературе имеется очень мало данных по этому вопросу...

Существуют качественные и количественные методы определения адгезии. В практике наибольшее распространение получили качественные методы. К ним относится: ...метод решетчатого надреза с помощью бритвенного лезвия или иглы (ТУМХП 4202-54; СМИ-8). Надрезы наносятся в двух взаимно перпендикулярных направлениях; число надрезов должно быть не менее пяти. В результате надрезов образуется сетка прорезов с четырехугольными ячейками. О степени прилипаемости пленки к подложке судят по количеству ячеек, отставших от поверхности во время прорезания покрытия. Если адгезия хорошая, оставания не наблюдается. Для более равномерного надрезания применяют специальные приспособления, с помощью жестко укрепленных лезвий бритв или патефонных игл...

Количественные методы оценки адгезии по способу приложения усилия делятся на методы отрыва, отслаивания, среза, сдвига и косвенные методы [по количеству попеременных сжатий и растяжений, которые выдерживает покрытие, или по критической (предельной) величине внутренних напряжений, измеряемой оптическим методом]